化工設備腐蝕失效中,應力腐蝕開裂是危害較大的腐蝕形式之一,它在整個腐蝕失效中所占比例高達40%以上,尤其對于不銹鋼制化工設備,這個比例高達55%。關于引起應力腐蝕開裂的原因主要有:材料、應力和環境三方面,且三者缺一不可。

某裝置不銹鋼反應釜于2010年1月投產,其主要由筒體、上下橢圓形封頭、蛇管加熱器、攪拌裝置、填料塔、冷凝器等部件組成。筒體尺寸為ø2200×7890×12mm,材質為0Cr18Ni9。正常生產時的工作介質為對硝、四硝、苯胺、一氧化碳、二氧化碳、碳酸鉀、甲酰苯胺、氯化鉀等;回收物料時工作介質為甲酸鈉、鹽酸、氯化鈉、苯胺、甲酰苯胺等。反應釜的主要技術參數,見表1。

| 序號 | 名稱 | 反應釜內 | 蛇管內 |

| 1 | 設計壓力MPa | -0.1/0.44 | 2.65 |

| 2 | 工作壓力MPa | -0.06/0.4 | 2.5 |

| 3 | 設計溫度℃ | 220 | 275 |

| 4 | 工作溫度℃ | 200 | 260 |

| 5 | 材質 | 0Cr18Ni9 | 0Cr18Ni9 |

| 6 | 工作介質 | 甲酸鈉、鹽酸、氯化鈉、苯胺、甲酰苯胺等 | 過熱蒸汽 |

該反應為間歇反應,主要工藝為不銹鋼反應釜接上工序來料,將反應釜表壓控制在-0.023~-0.04MPa左右,打開盤管加熱器將料溫逐漸上升到190℃左右進行反應,反應維持時間約8小時,取樣分析合格后,用0.2MPa左右壓縮空氣出料至下一工序。

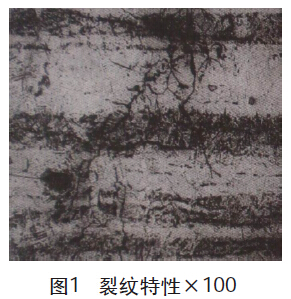

該不銹鋼反應釜在2011年5月檢查過程中,發現沿筒體與上封頭環焊縫區域有化工物料析出。用等離子切割上封頭后,經X射線探傷,發現上封頭環焊縫熱影響區出現大量不規則裂紋,其他焊縫區域未發現裂紋。裂紋較大深度為4.8mm,且裂紋離焊縫距離越遠數量逐漸減少;大多數裂紋方向與環焊縫垂直,多平行發展,少數裂紋與焊縫平行或形成夾角;探傷顯示,在縱向上基本沒有有裂紋。裂紋多從內壁焊縫表面及熔合線開始形成,在縱向上向熱影響區延伸、發展,在深度上由內向外擴展。在顯微鏡下觀察裂紋形貌,裂紋多屬于沿晶型裂紋,也有部分穿晶型開裂或混合型,并沿壁厚方向呈樹枝狀發散,觀察到微觀組織部分黑色腐蝕產物形成,具有應力腐蝕裂紋的特征,見圖1。沿垂直封頭環焊縫的方向將試件剖開,發現靠近內表面的焊縫及封頭側熱影響區有一定程度的敏化組織,見圖2。為準確判斷裂紋成因,我們對該反應釜材質進行化學成分分析,見表2。分析結果表明:封頭母材化學成分符合0Cr18Ni9鋼板標準的要求。結合使用工況,故判斷其裂紋成因是應力腐蝕所致。

1不銹鋼反應釜應力腐蝕開裂的原因分析

1.1Cl-影響

Cl-是引起18-8不銹鋼應力腐蝕的主要介質因素。研究表明,在溶氧條件下Cl-濃度和溫度的高低決定了應力腐蝕是否能發生及腐蝕速率[6]。Cl-濃度越低,應力腐蝕越不容易發生。但當溫度較高時,微量的Cl-也可能引起引力腐蝕開裂[7]。不銹鋼反應釜的物料經取樣化學分析,Cl-平均濃度高達100ppm,工作溫度接近200℃。同時滿足18-8不銹鋼在含有Cl-溶液中應力腐蝕開裂的溫度和濃度條件。特別是其Cl-濃度和溫度達到較高區間范圍,該釜在使用僅一年半的時間后,就發生了應力腐蝕開裂。

.jpg)

1.2焊接敏化的影響

根據材料化學成分分析報告(表2)對照標準可以判定設備選用的材料是合格的,但焊接過程中熱影響區的溫度處于敏化區(450~850℃)。當奧氏體不銹鋼焊接時,電弧熔池的溫度高達1300℃,焊縫兩側溫度隨距離的增加而下降,其中存在敏化溫度區。焊接操作不熟練、焊接時間愈長則停留在敏化溫度區的機會愈多,使焊縫兩側的母材產生腐蝕的敏感性并易形成晶界腐蝕。晶界發生腐蝕很容易誘導應力腐蝕開裂。從上文裂紋在熱影響區形成及其沿晶型特征和腐蝕產物的存在也說明了這一點。

| 試樣 名稱 | 鋼板 | 檢測環境 |

溫度℃ | 22 | ||

| 材質規格 | 0Cr18Ni9、δ=12 mm | 濕度% | 30 | |||

| 檢測結果 |

元素 | C | P | Cr | Ni | S |

| 標準值% | ≤0.08 | ≤0.045 | 18~20 | 8.0~10.5 | ≤0.03 | |

| 標準值% | 0.06 | 0.024 | 17.20 | 8.43 | 0.004 | |

1.3應力的影響

應力愈大越容易引起應力腐蝕破裂,減小外加應力將降低引力腐蝕發生的可能性。當低于門檻應力值時,甚至不會發生引力腐蝕。通過應力分析,我們知道引起應力腐蝕破裂的應力因素主要是殘余應力。裝配及焊接過程都存在殘余內應力;殘余應力越大,不銹鋼越容易發生應力腐蝕破裂。焊接殘余應力與裝配應力在疊加的情況下引起應力腐蝕開裂的幾率將明顯增加。而反應釜的上封頭環焊縫熱影響區屬于殘余應力較大的部位。

另外,該不銹鋼反應釜是間歇操作,在運行過程中壓力、溫度變化頻繁;在反復加壓和泄壓、升溫和降溫過程中,因交變載荷的長期作用而可能產生疲勞裂紋;這也將加劇應力腐蝕開裂的發生。

2不銹鋼反應釜應力腐蝕開裂的預防

通過以上對不銹鋼反應釜應力腐蝕原因的分析,通常可以采取以下預防措施:

2.1合理設計及選材

(1)在Cl-介質條件下,盡量避免選用18-8不銹鋼材料。可采用抗SCC材料,如雙相不銹鋼。由于材料隨含Ni量增加,KISCC也增加,也就是說Ni能降低鋼在氯化物介質中的SCC敏感性。

(2)優化設備結構設計,避免應力集中及有害離子積聚的結構。盡可能避免死角,避免低凹地區和溶液未充滿的空間,防止腐蝕液滯留、水分蒸發、蒸汽的冷凝、腐蝕產物與污垢的積聚、有害離子的濃縮,結構上應考慮易于清洗,方便排污,焊縫應盡量遠離應力集中處,避免采用剛性過大的結構。[3]。

2.2減小殘余應力

2.2.1選擇合理的焊縫尺寸

焊縫尺寸增加,變形隨之增大,但是過小的焊縫尺寸將降低結構的承載能力,并使焊接接頭的冷卻速度加快,熱影響區硬度增高,容易產生裂紋等缺陷,因此應在滿足結構承載能力和保證焊接質量的前提下,隨著板的厚度來選取工藝上可能選用的較小的焊縫尺寸。

2.2.2選擇合理的裝配焊接順序

工件在裝配焊接過程中剛度逐漸增加,盡量使焊縫能在剛度較小的情況下焊接。在安排組裝焊接順序時,應盡量先焊收縮量大的焊縫,后焊收縮量小的焊縫;根據受力情況,先焊工作時應力大的焊縫,再焊工作時應力小的焊縫;較大限度減小殘余應力的影響。

2.2.3選擇合理的焊接工藝

焊接時,應按焊件的具體情況采用合理的焊條、焊接電流、焊接速度,從而減少焊接殘余應力。必要時可采用對工件進行預熱,減少焊接區域整體焊件的溫差。溫差越小,越能使焊縫區與結構整體均勻冷卻,從而減少內應力。

基于以上分析,我們采取了相應措施對不銹鋼反應釜進行修理改造。在此次修理過程中,將不銹鋼反應釜筒體和上封頭下口裂紋區域各切除200mm。在對斷口進行打磨后,經X射線探傷,確保筒體和上封頭無裂紋等缺陷。重新加工一段400mm的筒節,打V型坡口組對焊接。按照裝配順序進行組裝,制定焊接工藝,對焊接電流、層間溫度等進行控制,局部進行熱處理。較大限度減少裝配應力和焊接殘余應力。施焊完成后對焊縫進行X射線100%探傷,無任何裂紋等缺陷,檢測合格。修理完畢后,清除污垢去油后作酸化鈍化處理,所形成的鈍化膜采用藍點法檢查,且無藍點,鈍化處理合格。投入使用后,在工藝上嚴格控制鹽酸和氯化鈉的配比,將物料中Cl-濃度降低到較大限度,同時避免可能含有Cl-的物料進入不銹鋼反應釜。出料時通過提高真空,以降低蒸汽等級和減少蒸汽用量來降低釜內溫度。同時,優化操作流程,避免操作壓力、溫度波動過大、過頻,以免誘導應力腐蝕發生的疲勞裂紋出現。此不銹鋼反應釜2011年5月修理后即投入使用,在2012年10月裝置停工檢修期間,進入釜內進行全面檢查。經X射線100%探傷,加工改造的400mm筒節上下焊縫及其他焊縫區域無任何裂紋等缺陷,未出現應力腐蝕現象。

3結束語

不銹鋼反應釜上封頭環焊縫熱影響區出現裂紋,是由Cl-引起的18-8不銹鋼應力腐蝕所致。根據實際情況,從設備修理改造和工藝及操作上采取了相應的措施,降低殘余應力和Cl-影響,以避免應力腐蝕或延長其發生的時間。但隨著使用時間的延長,Cl-引起的18-8不銹鋼應力腐蝕的可能性將會增加。因此,建議在裝置大修時,將不銹鋼反應釜材質改為雙相鋼。